Mi az FDM 3D nyomtatás?

Mi az az FDM 3D nyomtató nyomtató?

FDM 3d nyomtatása legnépszerűbb 3D nyomtatási technológia. Tudjon meg mindent, amit tudnia kell róla, és hogyan hasonlítja össze más módszerekkel.

Az olvasztott lerakódásos modellezés vagy röviden FDM egy anyagextrudálási módszer az additív gyártáshoz, ahol az anyagokat egy fúvókán keresztül extrudálják, és összekapcsolják, hogy 3D objektumokat hozzanak létre.

Különösen a „standard” FDM-eljárás különbözteti meg magát más anyagextrudálási technikáktól,Egy tipikus FDM 3D nyomtató ezért egy polimer alapú filamentet vesz és egy fűtött fúvókán kényszeríti át, amely megolvasztja az anyagot és 2D rétegekben rakja le az építési platformra. Még melegen ezek a rétegek összeolvadnak egymással, és végül létrehoznakegy háromdimenziós rész.

HOGYAN MŰKÖDIK

FDM (vagy FFF)főként a hőre lágyuló műanyagok extrudálása és szelektív lerakódása olyan rétegekbe, amelyek háromdimenziós objektumot hoznak létre. Ez kissé homályosan hangzik, ezért nézzük meg itt a folyamatot részletesebben.

Lényegében az FDM technika viszonylag egyszerű. Fő funkcióit két különálló rendszer látja el: az egyik az extrudálásért és a lerakásért, a másik pedig a nyomtatófej mozgásáért felelős.

Extrudálás és lerakás

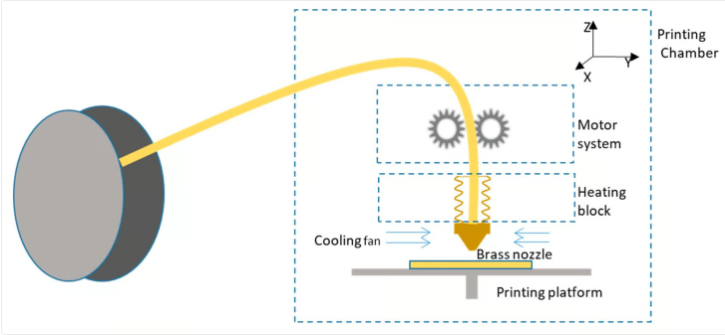

Általánosságban elmondható, hogy az extrudáló és felhordó rendszer két fő részegységre osztható: a „hideg végre” és a „meleg végre”. Az FDM 3D nyomtatásban használt hőre lágyuló műanyagok gyakran filamentorsókban érkeznek, és a hideg vég felelős azért, hogy ezt az anyagot az orsóról a 3D nyomtatóba táplálják. Hasonlóképpen, a hideg vég szabályozza azt a sebességet is, amellyel az anyag a másik végén lerakódik, amit gyakran „áramlásnak” neveznek.

A forró vég viszont azért felel, hogy a mozgó műanyagot olyan mértékben felmelegítse, hogy az alkalmas legyen a fúvókán keresztül történő „tisztításra”, innen ered a neve is. Ez a lépés különböző alkatrészeket foglal magában, beleértve a fűtőpatronokat, hűtőbordákat és természetesen a fúvókákat.

A hideg és meleg végeknek szinergikusan kell működniük, hogy a megfelelő mennyiségű anyagot extrudálják a szükséges hőmérsékleten és fizikai állapotban a rétegek megfelelő egymásra rakásához.

HOGY ÖSSZEHASONLÍTJA

Az FDM számos előnnyel rendelkezik a többi 3D nyomtatási módszerhez képest, de vannak árnyoldalai is. Soroljuk fel előnyeit és hátrányait a nyomtatási teljesítmény és az általános alkatrészminőség tekintetében, összehasonlítva más népszerű 3D nyomtatási technikákkal.

Profik

A méretezhetőség az FDM 3D nyomtatás egyik legjelentősebb előnye. A gyanta 3D nyomtatókkal ellentétben az FDM nyomtatók könnyen méretezhetők bármilyen méretre, mert az egyetlen korlátozás az egyes portálok mozgása.

A könnyen méretezhető kialakítás egyik nyilvánvaló előnye a költség-méret arány. Az alacsony alkatrészköltségek és az egyszerű kialakítás miatt az FDM nyomtatókat folyamatosan nagyobbra és olcsóbbá teszik.

Ha már a költségekről beszélünk, a hagyományos FDM filamentek messze a legolcsóbb 3D nyomtatási anyagok, különösen összehasonlítva más 3D nyomtatási módszerekkel, például az SLS-sel és a gyantaalapú nyomtatással.

Az anyagokkal kapcsolatos másik előny a rugalmasság. Bármely FDM nyomtatón a hőre lágyuló anyagok és egzotikus filamentek széles választéka nyomtatható viszonylag kevés frissítéssel és módosítással, és ez nem mondható el más stílusokról, ahol az anyagnak gyanta vagy finom por kell lennie.

Hátrányok

Az FDM 3D nyomtatás azonban nem mentes a hiányosságoktól. Alkatrészeik egyszerűsége és összköltsége miatt az FDM nyomtatók gyakran sok finomítást és beállítást (nevezetesen az ágyszintezést) igényelnek, hogy elérjék a többi nyomtatási módszer megbízhatósági és minőségi szintjét.

A gyantával és az SLS-sel ellentétben az FDM erősen támaszkodik a fizikai mozgásra. Ennek eredményeként a kalibráláson kívül számos FDM nyomtató alkatrész rendszeres karbantartást igényel, és figyelem: szíjfeszesség, extruder tisztítás, sínek kenése, és még alkatrészcsere is, például forróvégű fúvókák.

Végül az FDM-nyomtatás nagymértékben függ az alapanyag minőségétől. Az izzószál rossz méretpontossága számos extrudálási problémához vezethet, és a műanyagok kémiai összetétele is problémássá teheti a nyomtatási folyamatot. Ezenkívül a szálorsókat megfelelően kell tárolni, hogy elkerüljük a nedvesség felszívódását – ami szintén befolyásolja a nyomtatási folyamatot.