Hogyan tervezzünk alkatrészeket FDM 3D nyomtatáshoz

Hogyan tervezzünk alkatrészeket FDM 3D nyomtatáshoz?

Mi az FDM 3D nyomtatási folyamat?

Az FDM 3D nyomtatás egy additív gyártási eljárás, amely az anyagextrudálás technikáját alkalmazza. A fused filament production (FFF) néven is ismert FDM a legszélesebb körben használt 3D nyomtatási technológia.

A piac legolcsóbb 3D nyomtatási technológiájaként a fused deposition modeling (FDM) kiváló választás a gyors, alacsony költségű prototípuskészítéshez, és számos alkalmazásban használható.

Mint minden gyártási módszer, az FDM-nek is vannak korlátozásai és korlátozásai a nyomtatható anyagok tekintetében. Most bemutatjuk, hogyan állíthatja be a tervezést az optimális FDM nyomtatási minőség érdekében.

Hogyan tervezzünk FDM 3D nyomtatást?

A legjobb eredmény elérése érdekében tartsa szem előtt az FDM képességeit és korlátait, amikor FDM 3D NYOMTATÁSI alkatrészt tervez.

Áthidalás

FDM-ben az áthidalás akkor fordul elő, ha a nyomtatónak két támasz vagy rögzítési pont között kell nyomtatnia.

Mivel nincs mire építeni, a nyomtatandó kezdeti réteghez nem nyújtanak támogatást, és az anyag hajlamos megereszkedni. A hidak leggyakrabban a tárgyak falában vagy az üreges részek felső rétegében (vagy tetőjén) található vízszintes tengelyű lyukakban fordulnak elő.

Az egyik megoldás a híd távolságának csökkentése, de ennek hatása az alkatrész tervezési korlátaitól függ.

Egy másik megoldás a megereszkedés elkerülésére a támogatás beépítése. A támogatás ideiglenes platformot kínál az áthidaló réteg számára. A hordozóanyagot a nyomtatás befejezése után eltávolítják, bár nyomokat hagyhat vagy károsíthatja azt a felületet, ahol a támasztékot a végső részhez csatlakoztatták.

Főbb tervezési szempontok:Az FDM természetéből adódóan a megereszkedés vagy a hordozóanyag nyomai bizonyos mértékig mindig jelen vannak, kivéve, ha a híd 5 mm-nél kisebb.

Ha sima, vízszintes felületre van szükség, fejlett megoldás a terv külön részekre bontása vagy valamilyen utófeldolgozás.

Függőleges tengelyfurat

Az FDM gyakran alulméretezett függőleges tengelylyukakat nyomtat. Az ilyen lyukak nyomtatási folyamata és átmérőcsökkentésük okai a következőkben foglalhatók össze:

Ahogy a fúvóka a függőleges tengely furatának kerületét nyomtatja, az újonnan nyomtatott réteget rányomja a meglévő építőrétegre, hogy javítsa a tapadást.

A fúvóka nyomóereje az extrudált kör alakú réteg alakját kerek formából szélesebb, laposabb alakra deformálja.

Ez növeli az érintkezési felületet az előzőleg nyomtatott réteggel, javítva a tapadást, de kiszélesítve az extrudálási szakaszt.

Ez kisebb nyomtatott rekesznyílást eredményez. Ez a csökkentés különösen kis átmérőjű lyukak nyomtatásánál jelenthet problémát, ahol a hatás nagyobb a furatátmérő és a fúvókaátmérő aránya miatt.

Az alulméret mennyisége a nyomtatótól, a szeletelő szoftvertől, a furat méretétől és anyagától függ.

A függőleges tengelyű furatok átmérőjének csökkentését gyakran figyelembe veszi a szeletelőprogram, de a pontosság változhat. Több próbanyomtatásra lehet szükség a kívánt pontosság eléréséhez. Ha nagy pontosságra van szükség, a nyomtatás után szükség lehet a lyuk fúrására.

Kulcsfontosságú tervezési szempont: Ha a függőleges tengelyű furat átmérője kritikus, akkor azt javasoljuk, hogy nyomtassa ki méret alatt, majd fúrja ki a lyukat a megfelelő átmérőig.

Túlnyúlás

A túlnyúlási problémák az egyik leggyakoribb FDM-nyomtatási minőségi probléma. A drapériák akkor fordulnak elő, ha a nyomtatott anyag egy rétegét csak részben tartja meg az alatta lévő réteg. Akárcsak az áthidalásnál, az építőréteg alatti felület által biztosított elégtelen alátámasztás a réteg gyenge tapadását, duzzadását vagy hullámosodását eredményezheti.

Anyagtól függően általában akár 45°-os túlnyúlások is nyomtathatók a minőség romlása nélkül. 45°-nál az újonnan nyomtatott réteget az előző réteg 50%-a támogatja. Ez elegendő támaszt és tapadást biztosít az építkezéshez.

45° felett alátámasztásra van szükség annak biztosítására, hogy az újonnan nyomtatott réteg ne domborodjon ki lefelé és a fúvókától távolodva.

A túlnyúlások nyomtatása során felmerülő másik probléma a hullámosodás. Az újonnan nyomtatott rétegek egyre vékonyabbak lesznek a túlnyúló éleknél. Ez egyenetlen hűtést okoz, ami felfelé deformálódik.

Főbb tervezési szempontok: A túlnyúlások korlátait leküzdheti, ha támasztékokat használ a 45° feletti falszögeknél. Nagyobb, alátámasztást igénylő túlnyúlások esetén nyomok jelennek meg a végső felületen, hacsak nincs utófeldolgozás.

Sarkok

Mivel az FDM nyomtatófúvókák kerekek, a sarkok és élek sugara megegyezik a fúvóka méretével. Ez azt jelenti, hogy a funkciók soha nem lesznek tökéletesen négyzet alakúak.

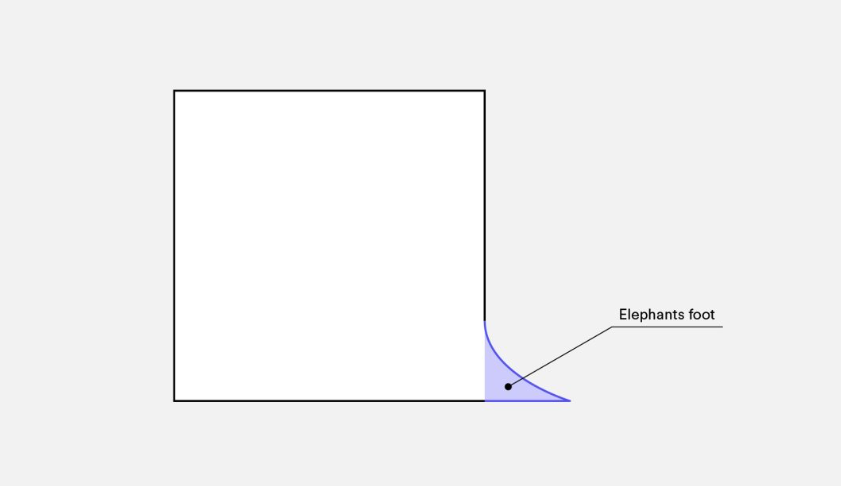

Az első nyomtatási réteg különösen fontos az éles élek és sarkok esetében. Ahogy fentebb a függőleges lyukaknál tárgyaltuk, minden nyomtatott rétegnél a fúvóka lefelé nyomja össze a nyomtatott anyagot, hogy javítsa a tapadást. A kezdeti nyomtatási rétegnél ez egy fellángolást hoz létre, amelyet gyakran "elephant lábnak neveznek."

A perem a megadott méreteken túlnyúlik, és befolyásolja az FDM alkatrész összeszerelésének képességét.

Egy másik gyakori probléma az első réteg FDM-nyomtatásával a vetemedés. A PLA-val összehasonlítva az ABS hajlamosabb a magasabb nyomtatási hőmérséklet miatti vetemedésre. Az alsó réteg az első nyomtatandó réteg. Lehűl, miközben a többi hőréteg a tetejére nyomtat. Ez egyenetlen hűtést eredményez, és az alapréteg zsugorodása során elhajolhat az építőlemeztől.

Letörések vagy sugarak hozzáadása az építőlemezzel érintkező részek élei mentén csökkentheti ezeknek a problémáknak a hatását. Ez megkönnyíti az alkatrészek eltávolítását az építőlemezről a nyomtatás befejezése után.

Kulcsfontosságú tervezési szempont: Ha az összeszerelés vagy az általános méretek kritikusak az FDM alkatrész működőképessége szempontjából, helyezzen el egy 45°-os letörést vagy sugarat minden olyan élen, amely érintkezik az építőplatform lemezével.

Függőleges csap

A függőleges csapokat gyakran FDM-mel nyomtatják, amikor az alkatrészeket össze kell szerelni vagy igazítani kell. Alapvető fontosságú, hogy ismerjük a függőleges tűk méretét, amelyeket az FDM pontosan ki tud nyomtatni, mivel ezek a funkciók gyakran hasznosak.

A nagy (5 mm-nél nagyobb átmérőjű) tiplik kerületükkel és párnázással vannak nyomtatva, hogy erős kapcsolatot biztosítsanak a nyomat többi részével.

A kisebb átmérőjű (5 mm-nél kisebb átmérőjű) tiplik csak perifériás nyomtatásból állhatnak kitöltés nélkül. Ez megszakadást hoz létre a nyomat többi része és a tűk között, ami gyenge kapcsolatot eredményez, amely könnyen megszakadhat. A legrosszabb esetben előfordulhat, hogy egy kis tű egyáltalán nem nyomtat, mert nincs elég nyomatanyag az újonnan nyomtatott réteghez.

A nyomtató megfelelő kalibrálása (beleértve az optimális rétegmagasságot, a nyomtatási sebességet, a fúvóka hőmérsékletét stb.) gyakran csökkenti a tű meghibásodásának valószínűségét. A csap alapjához sugár hozzáadásával megszűnik a feszültségkoncentráció ezen a ponton, és növeli a szilárdságot. Az 5 mm-nél kisebb átmérőjű kritikus csapok esetében a nyomtatott lyukakba behelyezett kész tűk jelenthetik a legjobb megoldást.

Kulcsfontosságú tervezési szempont: Ha a mintája 5 mm-nél kisebb átmérőjű tűket tartalmaz, tegyen egy kis filét a tű aljára. Ha a funkcionalitás kritikus fontosságú, fontolja meg egy lyuk kialakítását a csap helyén, fúrja ki a lyukat a megfelelő méretűre, és helyezze be a polcról kapható csapokat.

Tippek a fejlett FDM tervezéshez

Amikor FDM-mel nyomtat, fontolja meg, hogyan csökkentheti a szükséges támogatás mértékét, az alkatrész tájolását és az alkatrész építésének irányát az építési platformon.

A modell felosztása

Egy modell felosztása gyakran csökkentheti annak összetettségét, így költséget és időt takaríthat meg. A nagy támasztékot igénylő túlnyúlások eltávolíthatók úgy, hogy egy összetett alakzatot egyszerűen darabokra osztanak, amelyeket külön nyomtatnak. Kívánt esetben a szakaszok összeragaszthatók a nyomtatás befejezése után.

Lyuk tájolás

A lyukak alátámasztásának elkerülésének legjobb módja a nyomtatási tájolás megváltoztatása. A vízszintes tengelyű furatok támasztékának eltávolítása gyakran nehéz lehet, de az építési irány 90°-os elforgatásával nincs szükség alátámasztásra. A több, különböző irányú furattal rendelkező alkatrészeknél előnyben részesítse a zsákfuratokat, majd a legkisebbtől a legnagyobb átmérőjű lyukakat, majd a lyukméret kritikusságát.

Építési irány

Az FDM-nyomtatás anizotróp jellegéből adódóan egy komponens alkalmazásának és felépítésének megértése elengedhetetlen a tervezés sikeréhez. Az FDM komponensek eredendően gyengébbek az egyik irányban a rétegorientáció miatt.

FDM 3D nyomtatás legjobb gyakorlatai

Ha a híd meghaladja az 5 mm-t, előfordulhat, hogy a tartóanyag megereszkedik vagy nyomot hagy. A tervezés felosztása vagy az utófeldolgozás kiküszöbölheti ezt a problémát.

Kritikus függőleges furatátmérők esetén a nagyobb pontosság érdekében a nyomtatás után fúrjon lyukakat.

A támasztékok hozzáadásával az FDM nyomtató 45°-nál nagyobb falszöget nyomtathat.

Tegyen egy 45°-os letörést vagy sugarat az FDM alkatrész minden olyan élére, amely érintkezik az alaplappal.

Kis függőleges csapokkal rendelkező alkalmazásoknál tegyen egy kis filét az aljára, vagy fontolja meg a polcról kapható tűk beszúrását a nyomtatott lyukakba.

A modell felosztása, a furatok átirányítása és az építési irányok megadása mind olyan tényezők, amelyek csökkenthetik a költségeket, felgyorsíthatják a nyomtatási folyamatot, valamint javíthatják a tervezési szilárdságot és a nyomtatási minőséget.